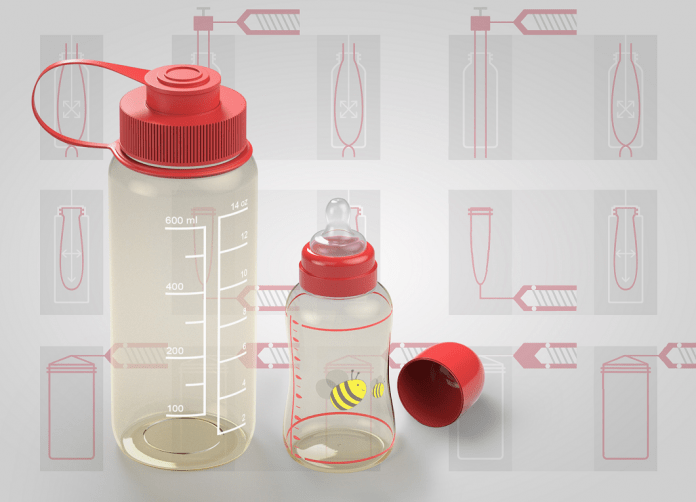

A BASF expandiu seu portfólio do polímero de engenharia Ultrason P para que

A BASF expandiu seu portfólio do polímero de engenharia Ultrason P para que

seja usado para fabricar garrafas de alta qualidade pelos três métodos de

processamento que são padrão na indústria. Os dois grades de

polifenilsulfona (PPSU) Ultrason P 2010 e P 3010 podem ser usados para

fabricar garrafas e mamadeiras que sejam seguras para uso, robustas e

quimicamente resistentes, bem como disponíveis em muitos modelos, formas e

cores pelos processos de moldagem via injeção seguida de sopro, extrusão

sopro e moldagem por injeção. Todos esses três métodos de processamento se

beneficiam das propriedades personalizadas do termoplástico de alta

temperatura: ele não contém substâncias nocivas, é aprovado para o contato

com alimentos, tem excelente força, resistência química e estabilidade

térmica de até 180°C por longos períodos de uso.

Garrafas feitas de polifenilsulfona transparente com suave cor de mel da

BASF podem facilmente suportar esterilização no micro-ondas ou em água muito

quente – independentemente do método utilizado para fabricá-las. “A produção

de garrafas e mamadeiras de alta qualidade, seguras e estilosas apresenta um

desafio que não pode ser comparado ao de garrafas PET, de polipropileno ou

de copoliéster convencionais”, afirma Georg Grässel do Desenvolvimento

Global de Negócios da BASF Ultrason. “Todos os métodos de processamento

globalmente difundidos têm seus próprios requerimentos específicos para o

material utilizado – e é aqui que o Ultrason® P provou seu valor para

clientes em diversos países. Eles podem escolher o material mais adequado do

nosso portfólio e podem se beneficiar do suporte técnico de aplicação no

local, assim como da disponibilidade global de diferentes grades”.

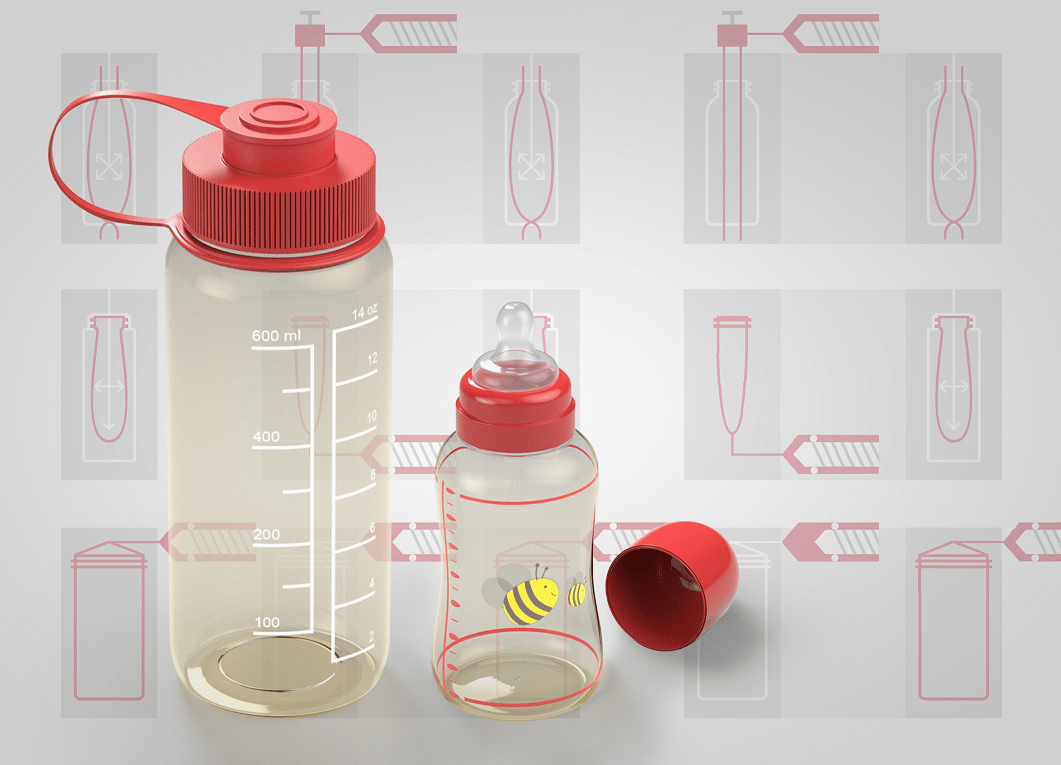

Durante a moldagem por extrusão sopro, o plástico fundido é extrudado de

cima para baixo através de uma matriz circular (circular die) para formar um

“parison” em forma de tubo. A pressão interna é então usada para inflar o

parison dentro de um molde, assumindo assim a forma do mesmo. A viscosidade

média de Ultrason P 3010 é particularmente adequada a esse processo, devido

à sua elevada resistência ao fundido, em contraste com outros materiais PPSU

do mercado. Isso permite que o parison quente e alongado permaneça estável

mesmo próximo da matriz, garantindo uma moldagem por sopro uniforme. Para

geometrias complexas com diferentes espessuras e modelos, um controle do

parison programado pode ser usado. Isso evita que o peso do parison cause

seu próprio alongamento e resulta em espessuras uniformes sobre o

comprimento total da garrafa.

Quando a moldagem de injeção é utilizada, o corpo da garrafa pode ser

moldado por injeção com ou sem uma rosca de tampa e base, o que proporciona

grande flexibilidade quando se trata do modelo da garrafa ou do método

utilizado para mamadeiras. Hoje, a fabricação com moldes únicos e

multicavidades em combinação com um sistema de câmara quente de movimento

ascendente é o mais sofisticado. O Ultrason® P 2010 de alto fluxo e baixa

viscosidade é particularmente adequado para o processo, uma vez que torna as

paredes finas possíveis mesmo quando há longos caminhos de fluxo – sem

comprometer o impacto ou a resistência química.

O processo de fabricação mais difundido de todos, especialmente para

mamadeiras na Ásia, é a moldagem injeção seguido de estiragem via sopro.

Primeiro, um parison com a forma de tubo de ensaio com tampa de rosca é

produzido usando moldagem de injeção, em seguida reaquecido e, finalmente,

estirado e inflado em um molde fazendo com o material assuma o formato do

molde. As vantagens do Ultrason P 3010 podem ser encontradas principalmente

nos tempos de ciclo rápido e na moldagem precisa da rosca da tampa da

garrafa.

Ambos os tipos de Ultrason® P são adequados para moldagem de injeção e

moldagem por sopro via injeção com estiramento porque são particularmente

fáceis de processar usando sistemas de câmara quente configurados de forma

adequada sem perdas de material. Isso torna possível produzir garrafas com

Ultrason® P que possam ser usadas por um longo tempo e em muitas áreas de

aplicação diferentes, sem comprometer a qualidade das propriedades mecânicas

e ópticas.

Ultrason® é o nome comercial da gama de produtos de polietersulfona

(Ultrason E), polissulfona (Ultrason S) e polifenilsulfona (Ultrason P) da

BASF. O material de alto desempenho é usado para fabricar componentes leves

nas indústrias eletrônica, automotiva e aeroespacial, bem como em membranas

de filtração de água e em itens que entram em contato com água quente e

alimentos. Devido a seu extraordinário perfil de propriedade, as marcas

Ultrason® podem substituir termofixos, metais e cerâmicas em muitas

aplicações.

Para mais informações, visite: www.ultrason.basf.com

<http://www.ultrason.basf.com>